活性炭吸附法前期投资较低, 但实际运维成本高、管理难、技术适用性受多方因素影响,难持续性稳定达标。

活性炭吸附法,不适合含尘废气和含水汽或含粒状物的废气。

该方法需要用大量活性炭,活性炭吸附饱和后的后续处理比较困难,只是对污染物的转移,没有做到把污染物消解掉,极易造成二次污染,存在环保责任风险。

国内运用活性炭吸附的治污工艺设备,环保公司基本上都会提到这类设备的除污效率达到90% 以上,但是事实呢?

经实验数据表明,在实际除污应用过程中,除污效率达到90%以上只是理论值。原因如下:

活性炭虽然吸附速率快,吸附效率高,但对有机气体吸附的选择性低。

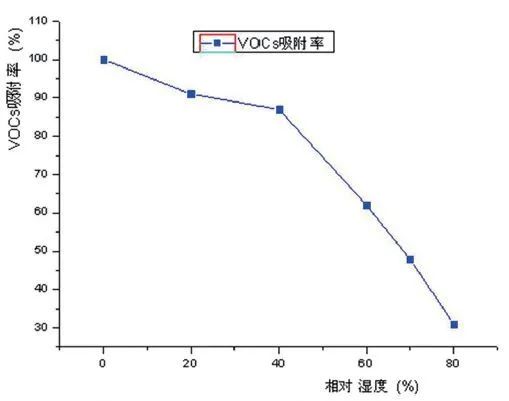

同时,活性炭对有机气体的吸附过程受温度、工作环境湿度、水雾、酸度、灰尘及被吸附气体之间的相互作用等多种因素的影响。

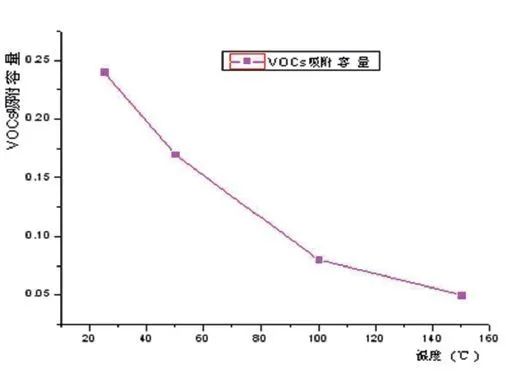

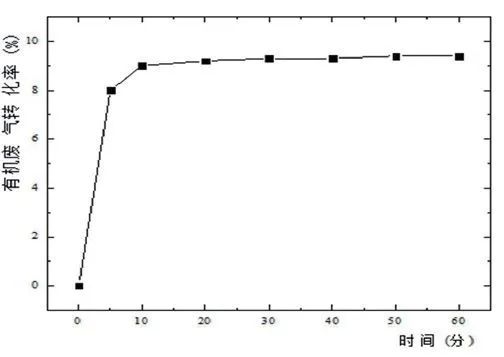

以下是在不同的环境条件下,实验数据显示的活性炭的吸附效率的变化:

在通常情况下,活性炭吸附设备在温度方面,一般要求废气的温度低于40℃,25℃的吸附条件比较好,原则上需要对VOCs 气源进行冷却才能达到这个温度,而在实际的工作环境中很难做到恒温吸附VOCs,如果废气的温度超过40℃,活性炭的吸附效率就会急速下降。

而且,当活性炭吸附一定量的VOCs 后会暂停工作,而已经吸附VOCs 的活性炭会因气温或气压的改变又将已经吸附VOCs释放出来。

从我国华南地区的一个沿海大省气象局发布的环境数据看到,自2016 年4 月,该省白天气温已经出现30℃以上的温度,甚至在7-9 月份,频繁地出现白天气温超过35℃的极端气候。

并且该省自2016 年3 月开始,平均湿度长期超过70% 了。再加上企业生产过程中产生的VOCs 的温度长期偏高,所含的湿气也超过了50%。

在室外环境条件和废气环境条件共同作用下,导致了活性炭吸附效率大为降低。

活性炭吸附设备的整体吸附效率不到其设计标准的50%。

可想而知,在这种情况下,排出的气体,所含的VOCs 肯定是超出了国家规定的可排放标准,直接对大气产生了污染。

活性炭表面酸性增加,则对酸性及中性有机物的吸附能力大幅降低,而大部分VOCs 均显酸性。

活性炭对VOCs 的吸附,主要受活性炭比表面积、孔径大小等物理特性的影响。

因为活性炭的吸附是无选择性的,除了吸附VOCs,也会吸附粉尘,随着活性炭表面粉尘量的增加,活性炭的微孔被堵塞,比表面积降低,降低活性炭对VOCs 的吸附能力,致使活性炭“中毒”失活。

低温等离子法的技术原理为,低温等离子废气处理设备中的介质阻挡放电过程中,等离子体内部产生富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。

VOCs 与这些具有较高能量的活性基团发生反应,部分会被裂解,最终转化为二氧化碳和水等物质,从而达到净化废气的目的。

国内生产的运用低温等离子体技术的治污设备,环保公司基本上都会提到这类设备的除污效率达到80%以上。

在实际处理工业VOCs过程中,低温等离子体技术的设备,对VOCs的降解过程中会生成副产物污染,而且VOCs 的易燃性,使得这一设备的安全性也备受关注。

等离子体技术处理VOCs 存在的问题是,等离子体对VOCs 是可以部分降解的,如对简单的VOCs 烷烃类、胺类物质,可以部分降解,但是对VOCs 的降解是不完全的,还会产生一氧化碳、臭氧与氮氧化物等污染气体,生成的大量中间产物,可能挥发性、迁移性、毒性更强,危害更大。

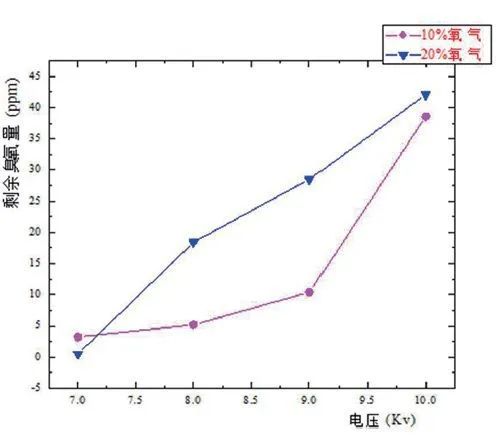

生产等离子体设备厂家通常会指出臭氧能够与VOCs 一起发生反应,生成无害的气体。但是实际检测结果表明,等离子体激发空气生成大量臭氧,大部分的臭氧在处污设备中是没有与VOCs 发生反应的。

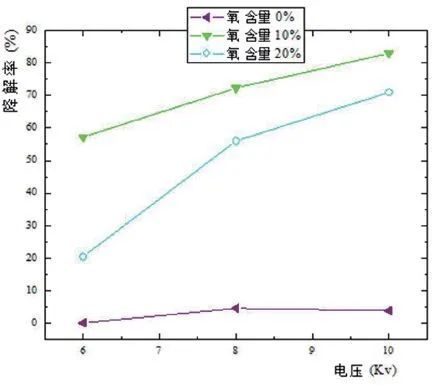

从以上图可知,等离子体对VOCs 的降解受废气中氧浓度影响比较大,同等电压下,废气中10% 的含氧量分别比0%、20% 的降解率高。

但是在实际处理过程中,废气的含氧量很难做到10% 的最佳比例,导致了等离子体技术处理设备对VOCs 的降解率达不到最佳效率,甚至会因为含氧量过高或过低,导致对VOCs 的降解率只有理论值70% 以下,不但达不到治理VOCs 的标准,生成的副产物还产生了更多污染。

从上图可知,不管废气中含氧量多少,增大等离子体的电压,生成臭氧量都会增加。虽然电压大,可以增大激发电弧的能量,从而加大对VOCs 的降解率,同时,电压越大产生的臭氧量越大。

光催化废气处理设备的技术,是利用特种紫外线波段,在特种催化氧化剂的作用下,将氧气催化生成负氧离子,再将废气分子氧化还原的一种特殊处理方式。

国内运用的光催化氧化的治污设备,通常采用双波长紫外光管,采用二氧化钛材料作为催化剂,制造该设备的环保公司对设备的除污参数,基本上都会提到这类设备的除污效率达到80% 以上。

实际现在市场上的光催化氧化法处理设备,采用紫外光管降解VOCs,受催化材料、粉尘、反应时间、湿度、废气浓度等影响甚大,同时如无可控技术,会生成中间副产物,反而加大了污染排放。

光催化氧化技术的微观反应原理是:当催化剂被一定光强的光照射时,根据半导体电子结构的特点,催化剂中会发生电子跃迁,即电子(e -) 会从充满的价带跃迁到空的导带,从而留下氧化性极强的带正电的空穴(h +)。

若采用市面上的二氧化钛(建材)材料,而不是锐钛矿型(光触媒介)二氧化钛光触媒(性价比等同碳与钻石),完全没有催化光解功效。

目前普遍研究认为,光催化氧化法能够将VOCs 完全降解生成无毒无害的CO2 和H2O等,但是在实际工程实践中,VOCs 的光催化氧化反应会生成酮、醛等中间产物,对环境造成二次污染。

UV 光解产生很多中间副产物,成分更复杂,可挥发性、可迁移性、毒性更高。

在企业工厂的实际应用中,一定风量的VOCs 的光催化氧化反应会生成酮、醛等中间产物与臭氧,这些产物可能成分更复杂、毒性更大,对环境造成二次污染。

部分使用企业因对设备不甚了解,购买了毫无效果的设备也不清楚。

在企业的实际应用中,会不断的排放VOCs,因此VOCs 在通过光催化氧化法处理设备的时间很短,从而导致降解率偏低,达不到应有的标准。

由上面的实验数据图可见,短时间内(1 秒钟左右时间),单独紫外光设备对VOCs 降解率很低。在单独UV 光解技术应用中,即使延长反应时间,对VOCs 的降解率也在10% 以内(正如国内某知名紫外线灯管厂所介绍的,没有在反应区留滞三秒以上,基本没有效果),不但满足不了工业治污应用,还产生很多副产物污染气体。

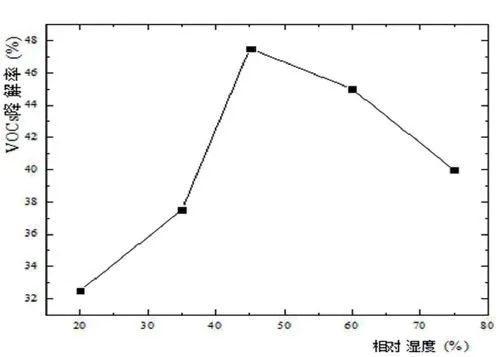

从上图的数据可以看到,随着湿度增大,在湿度50% 时,降解率升到一个极点。但随着湿度增大,降解率又开始下降。

所以光催化氧化法不是越干燥越好,也不是湿度越高就越好。

UV 光生成的臭氧,需要与部分水汽反应生成氢氧自由基或负氧离子增强介质的反应活性才可能增大与VOCs 的反应几率。

总之,单独的紫外光解技术的弊端是,受催化剂、湿度、灰尘颗粒物的影响,紫外灯大部份能量用于产生臭氧,短时间光解VOCs 做不到彻底,反而产生更复杂的中间副产物,造成二次污染。

此外,如果采用市面上的二氧化钛材料,不是锐钛矿型二氧化钛光触媒,完全没有催化光解功效。

因此,我们可以分析出,在企业实际生产中,催化氧化法处理设备对VOCs 的降解率比较低,经光解排出的气体中VOCs 会超出国家规定的标准,而且还会产生的臭氧,存在造成环境的二次污染的风险。

生物法的原理为,利用微生物对废气中的污染物进行消化代谢,实质上是一种氧化分解过程,通过附着在介质上的活性微生物来吸收VOCs,将污染物转化为无害的水、二氧化碳及其它无机盐类。

生物法的适用范围,以微生物可分解物质为主,污染物为微生物的食物来源,可以生物处理的污染物包括:碳氢氧组成的各类有机物、简单有机硫化物、有机氮化物、硫化氢及氨气等无机类。要求小气量、低浓度、排气连续、废气处理容气大,虽处理过程比较环保, 但运维较为复杂。

目前, 生物法仅用于处理低浓度的VOCs,不适合用于源源不断排放的VOCs 的治理,如何将这些技术和方法用于高浓度VOCs 的治理有待于研究。此外,生物需要在一定的pH 缓冲液、适宜的温度及一些盐分如NH4NO3、K2HPO3 等营养元素才能生长。一旦改变pH、温度或者盐分,可能会导致微生物失水死亡。

影响污染物去除率的关键过程是将污染物从气相转移到液相中,目前的大部分研究是对于易溶物和易降解污染物进行处理,在实际应用中将会受到一定的限制。开发出适合于难降解和疏水性污染物处理工艺就显得尤为困难。

生物法所用填料的比表面积、孔隙率等直接影响反应器的生物量以及整个填充床的压降及填充床是否易堵塞间题,污染物完成从气相到液、固相传质过程,在两相中的分配系数是处理工艺可行性的决定因素。

难实现自动控制,以提高对各运行参数的控制能力,维护费用高和发生故障的次数多。菌种培育困难,难筛选出高效降解各种VOCs气体的优势菌种;反应场地约束,反应装置占地面积大、反应时间较长,设备交易形成摆设。

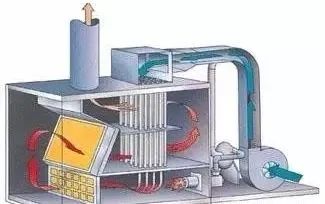

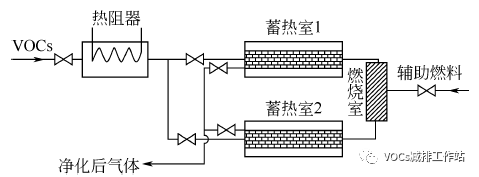

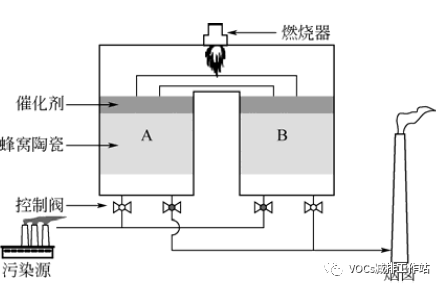

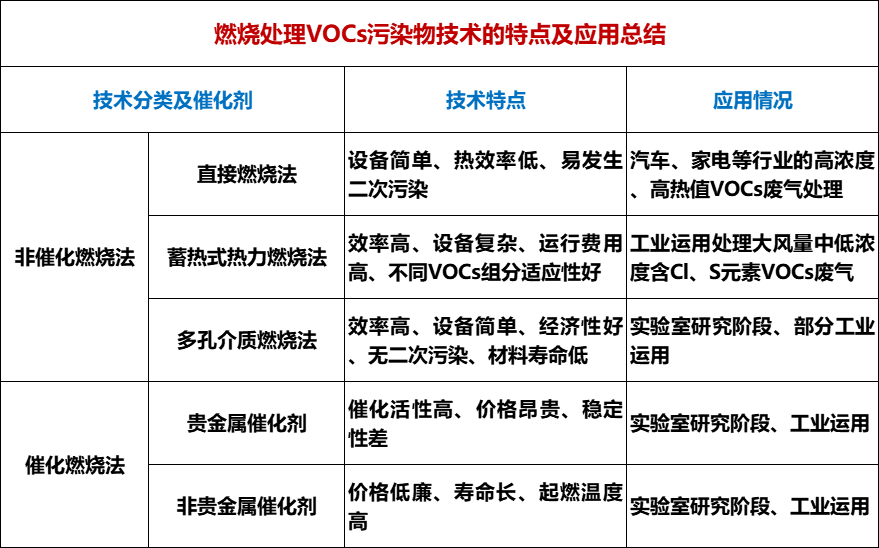

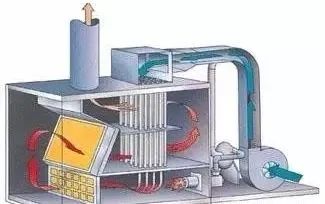

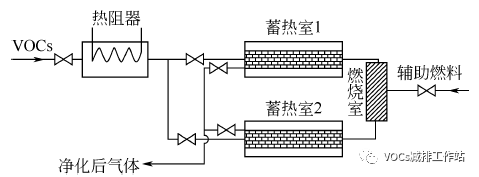

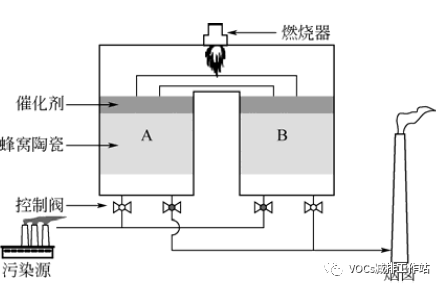

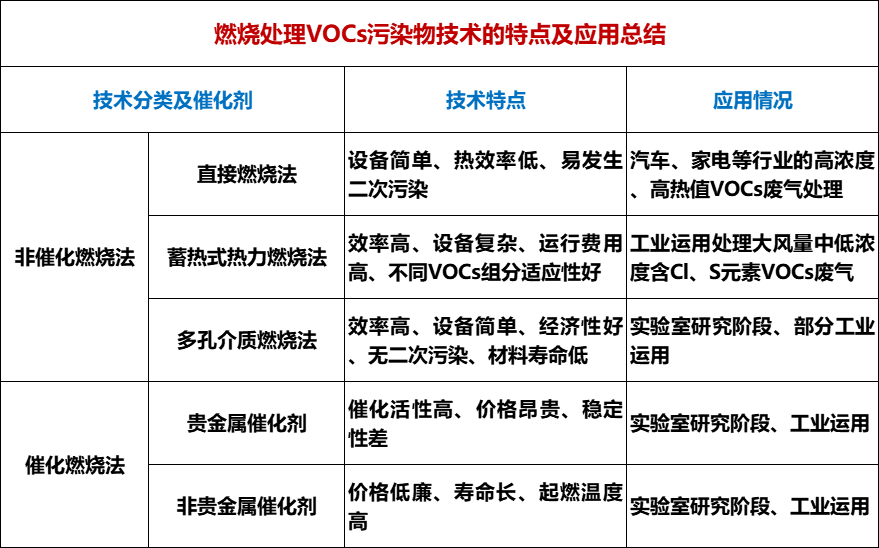

燃烧法主要分为蓄热式燃烧技术(RTO)和催化燃烧技术(RCO)、TO、CO等。

燃烧法的原理吗,是通过直接燃烧或者添加催化剂进行低温燃烧,利用燃烧有机废气,彻底将其降解为水和二氧化碳。

燃烧法,是当前处理效率和效果相对理想的工艺,虽然它的价格相对昂贵且运行费用不低,但已被大部分专家和部分地市环境主管部门认可,甚至制定为主要治理工艺,但VOCs治理涉及行业众多,市面上从数量上来讲,或许不到1%的用户有条件考虑焚烧工艺,此工艺投资大,运维成本高。

(一)非催化类燃烧

因蓄热燃烧(RTO)方式的燃烧室内温度一般不低于750度,特别是TO炉甚至高达1000度,因此,会产生燃料型氮氧化物。

氮氧化物按生成机理的不同分为三类:热力型、快速型和燃料型,其中燃料型占60%_95%。

在生成燃料型NOx过程中,首先是含有氮的有机化合物或空气中的氮气经过热裂解产生N,CN,HCN和等中间产物基团,然后再氧化成NOx。

因此,非催化燃烧所需的燃烧温度较高,虽然高温有利于VOCs 的去除,但同时会产生一些不良的后果。

直接燃烧法,燃烧温度过高会导致烟气中产生二次污染;对于蓄热式热力燃烧法,燃烧温度过高容易导致切换阀门等精密部件损坏。

(二)催化类燃烧

在有机废气的催化燃烧(RCO)工艺中,若采用自来水作为水喷淋进行预处理,水中的氯离子及有机物质自带的氯离子在催化燃烧室内(200~500度)极易生成二噁英。

而VOCs处理设备上均无高温高温装置用于促使二噁英的分解,因此,气体在燃烧过程中产生的二噁英将直接排放至到大气。

再者,又因催化剂的存在,所以对VOCs废气组成要求较高,当废气中含有粉尘、水蒸气和S、Cl 等元素时容易导致催化剂堵塞、中毒、失活。

综上所述,任何VOCs处理技术都有其最适使用范围,VOCs治理并不是可一招打天下,使用这些技术的关键,是如何正视其优缺点,并知道如何用好。

(转自 VOCs前沿 09-14)